工業用熱交換器是將熱能從一種流體(氣體或液體)傳遞到另一種流體的裝置,而這兩種流體通常由實體壁隔開,防止混合。它們是眾多工業製程中的核心設備,對於能源效率、製程控制和成本節約至關重要。

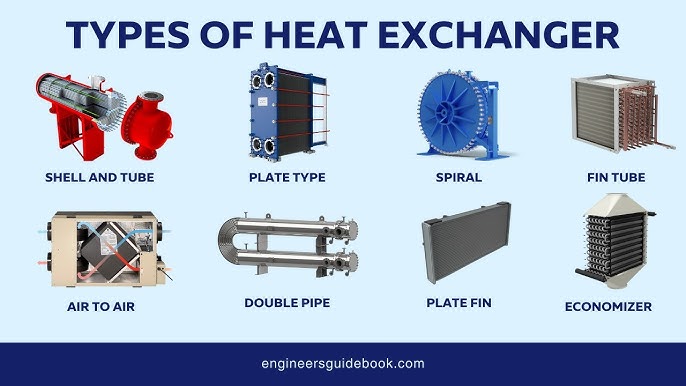

以下是主要的工業用熱交換器種類及其功用:

- 管殼式熱交換器

- 結構: 最常見、最傳統的類型。由一個圓柱形外殼組成,內部包含一束管子。一種流體在管內流動(管側流體),另一種流體在管束與外殼之間的空間流動(殼側流體)。管束兩端固定在管板上,外殼兩端有封頭(管箱)。殼側通常有折流板,用以增加流體湍流、提高熱傳效率並支撐管束。

- 優點:

- 設計成熟,應用廣泛。

- 能承受高壓和高溫。

- 結構堅固耐用。

- 易於維護(管束可抽出清洗)。

- 可設計處理大流量。

- 缺點:

- 單位換熱面積的體積較大(相對於板式)。

- 熱傳效率通常低於板式或螺旋板式(但可透過設計改善)。

- 較難清洗殼側(尤其是固定管板式)。

- 功用/應用:

- 煉油廠(原油預熱、餾分冷卻)。

- 化工廠(反應器進/出口換熱、蒸餾塔冷凝/再沸)。

- 發電廠(蒸汽冷凝、給水加熱)。

- 暖通空調(大型建築物冷水機組的冷凝器、蒸發器)。

- 食品飲料加工(殺菌前預熱/冷卻)。

- 處理有相變(冷凝、沸騰)的場合。

- 板式熱交換器

- 結構: 由一系列帶有波紋(人字紋、點狀等)的金屬薄板堆疊壓緊而成。板片之間形成通道,兩種流體在相鄰的通道內逆向或交叉流動。板片四角有開孔,形成流體的入口和出口集管。墊片(橡膠或特殊材料)密封板片之間的流體通道並引導流體流動。也有點焊式或全焊式,無需墊片。

- 優點:

- 極高的熱傳效率: 板片波紋誘發高度湍流,且板片薄、熱阻小。

- 結構緊湊: 單位體積的換熱面積非常大。

- 易於擴充或縮減: 增減板片即可調整換熱能力。

- 易於拆卸清洗: 墊片式設計可完全拆開徹底清潔板片表面。

- 溫差小: 適合接近溫度的流體換熱,熱回收效率高。

- 液體滯留量少: 減少物料損失,更適合衛生要求高的場合。

- 缺點:

- 工作壓力和溫度受限(尤其是墊片式,釺焊/全焊式較高)。

- 墊片可能老化、洩漏,需定期更換(釺焊/全焊式無此問題)。

- 通道狹窄,不適用於含大顆粒固體或非常黏稠的流體。

- 初期成本可能較高(但運行成本常較低)。

- 功用/應用:

- 區域供熱/供冷系統。

- 製冷系統(冷凝器、蒸發器)。

- 食品飲料加工(牛奶、果汁的殺菌、冷卻)。

- 製藥工業(高衛生標準要求)。

- 化學工業(中低壓、中低溫工況)。

- 船舶(中央冷卻系統)。

- 廢熱回收(如洗滌廢水熱回收)。

- 板殼式熱交換器

- 結構: 結合了板式高效率和管殼式高壓力的優點。核心是焊接成圓柱形管束的板片組(類似板式熱交換器的通道),裝在一個壓力容器(外殼)內。一種流體在板束內的通道流動,另一種流體在板束與外殼之間的環形空間流動。

- 優點:

- 兼具板式的高效率和管殼式的高壓高溫耐受性。

- 無墊片,消除墊片洩漏風險。

- 結構緊湊程度介於管殼式和板式之間。

- 耐熱衝擊能力較好。

- 缺點:

- 成本通常高於傳統管殼式和板式。

- 內部板束難以清洗(通常只能化學清洗)。

- 設計和製造更複雜。

- 功用/應用:

- 煉油和石化(高壓氣體冷卻、重整進料/出料換熱)。

- 天然氣處理(氣體冷卻/加熱)。

- 發電廠(高壓給水加熱)。

- 需要高壓高溫且高效率的場合。

- 翅片管式熱交換器

- 結構: 在金屬管(圓管、橢圓管)外表面加裝翅片(金屬薄片),大幅增加管外側的換熱面積。通常用於氣體(空氣、煙氣)與液體(水、油、冷媒)之間的換熱。

- 種類:

- 空冷器: 使用風扇強制空氣流過翅片管束,冷卻管內的工藝流體。廣泛用於缺水地區或水冷不經濟的場合。

- 冷卻盤管: 常見於空調系統,空氣自然或強制流過翅片管束,管內為冷媒或冷水。

- 省煤器/空氣預熱器: 裝在鍋爐煙道中,利用煙氣餘熱加熱給水(省煤器)或燃燒空氣(空氣預熱器)。

- 優點:

- 有效解決氣體側熱傳係數低的問題(翅片大幅增加面積)。

- 空冷器節省寶貴的水資源。

- 結構相對簡單。

- 缺點:

- 體積通常較龐大(尤其是空冷器)。

- 風扇耗電(空冷器)。

- 翅片間易積灰,需定期清潔。

- 功用/應用:

- 煉油廠、石化廠、電廠的工藝流體空冷。

- 暖通空調系統的冷凝器、蒸發器。

- 汽車散熱器(水箱)、機油冷卻器。

- 工業烘乾設備。

- 廢熱回收(鍋爐省煤器、空氣預熱器)。

- 螺旋板式熱交換器

- 結構: 由兩張長的金屬板捲成同心螺旋狀,形成兩個螺旋通道。兩種流體分別在相鄰的通道內以純逆流方式流動。通道一端焊有分隔板(中心隔板),另一端通常有蓋板密封。有可拆式和不可拆式。

- 優點:

- 純逆流設計,熱效率高。

- 通道呈螺旋狀,流體自清洗效果好,不易結垢堵塞,特別適合含懸浮顆粒或易結垢的流體(如污泥、漿料、高黏度流體)。

- 結構緊湊。

- 熱損失小。

- 缺點:

- 工作壓力和溫度受限於結構和密封(通常低於管殼式)。

- 維修困難(不可拆式幾乎無法維修內部)。

- 不易做大流量設計。

- 功用/應用:

- 化學工業(處理泥漿、結晶液、高黏度流體)。

- 造紙工業(黑液、紙漿)。

- 食品工業(糖漿、果汁)。

- 廢水處理(污泥冷卻/加熱)。

- 暖通空調(熱回收)。

- 雙管式熱交換器

- 結構: 最簡單的形式。由同心的大小兩根管子組成。一種流體在內管流動,另一種流體在內管與外管之間的環形空間流動。可以是單根雙套管,也可以是多根串聯或並聯組合成套管束。

- 優點:

- 結構非常簡單,易於製造、安裝和清洗。

- 可承受高壓。

- 適合小流量應用。

- 純逆流流動,效率高。

- 缺點:

- 單位換熱面積的金屬耗量大,成本高,體積大。

- 換熱面積有限,不適合大流量。

- 功用/應用:

- 實驗室或中試裝置。

- 高壓、小流量或需要頻繁清洗的特殊場合。

- 蒸汽伴熱(小管走蒸汽加熱大管內流體)。

總結熱交換器在工業中的核心功用:

- 加熱: 將流體加熱到製程所需的溫度(例如:預熱反應原料、蒸汽加熱)。

- 冷卻: 將流體冷卻到製程所需的溫度或儲存溫度(例如:冷卻反應產物、冷卻壓縮空氣、冷卻潤滑油)。

- 冷凝: 將氣態流體(通常是蒸汽)冷凝成液體(例如:蒸餾塔頂冷凝器、冷凍系統冷凝器)。

- 蒸發/沸騰: 將液態流體部分或全部蒸發成氣體(例如:蒸餾塔再沸器、蒸發器)。

- 熱回收: 利用製程中熱流體的廢熱來預熱需要加熱的冷流體,大幅提高能源利用效率,節省燃料或冷卻成本(例如:餘熱鍋爐、板式換熱器回收廢水熱量)。

- 熱再生: 在製程內部進行熱量交換(例如:空分裝置中的主換熱器)。

選擇熱交換器類型的關鍵因素:

- 流體的性質: 類型(氣、液、多相)、溫度、壓力、流量、黏度、腐蝕性、結垢傾向、清潔要求(衛生等級)。

- 熱力學要求: 所需換熱量、進出口溫度、允許壓降、熱效率要求。

- 操作條件: 最高/最低工作壓力和溫度、溫度波動、震動環境。

- 空間限制: 安裝空間大小。

- 維護要求: 是否容易清洗、維修。

- 成本: 初期投資成本、運行維護成本(能耗、清洗、維修)、壽命週期成本。

- 材料相容性: 流體與換熱器材料的相容性(耐腐蝕)。

瞭解各種熱交換器的特點和適用範圍,有助於在工業應用中選擇最合適、最經濟高效的設備,以達到最佳的製程控制和能源利用效率。